Technologies d’usinage : taillage d’engrenages, tournage polygonal et axe Y

A l’aube d’une nouvelle ère dans la production des véhicules électriques et des transmissions, la fabrication d’engrenages doit changer de manière considérable en France. La quête de productivité et de flexibilité de production poussent également le métier à évoluer. Une machine à tailler les engrenages conventionnelle sera difficilement compétitive dans ce nouveau scénario où les machines numériques seront la majorité.

Taillage d’engrenages

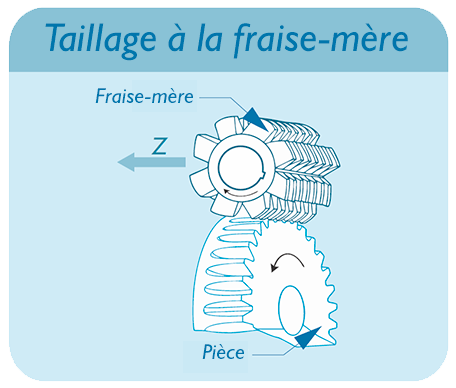

Le procédé de taillage d’engrenages est utilisé pour la production d’engrenages, à l’aide d’un outil de coupe rotatif appelé fraise-mère, ou fraise escargot, qui tourne de manière synchrone avec la pièce à usiner. De cette façon, il est possible de tailler plusieurs dents de l’engrenage en une seule fois, réduisant ainsi le temps de fabrication, ce qui fait de ce procédé l’un des plus fondamentaux pour l’obtention d’engrenages droits et hélicoïdaux en raison de sa grande productivité et de sa flexibilité.

Une fraise-mère ressemble à une vis sans fin, ayant une hélice avec un angle d’inclinaison défini avec une direction droite ou gauche. Cette hélice comporte des rainures, qui forment les dents de coupe présentes tout au long de la spirale. La fraise-mère et la pièce tournent simultanément, les vitesses des deux axes étant synchronisées de telle sorte que la pièce tourne d’un pas pour chaque rotation complète de la fraise. Par exemple, pour produire un engrenage à 20 dents, la fraise escargot d’une entrée tournera 20 fois, tandis que la pièce ne tournera qu’une fois.

L’opération de taillage des engrenages commence par l’avancement de la fraise-mère jusqu’à ce que la profondeur requise pour couper la dent de l’engrenage soit atteinte, ou bien par le déplacement de la pièce vers la fraise jusqu’à ce que la profondeur désirée soit atteinte. Il n’y a pas de pause dans la rotation de la fraise ou de la pièce, l’opération est continue.

Le profil est formé par des arêtes de coupe régulièrement espacées sur la fraise-mère, chacune enlevant des parties successives de la pièce. Plusieurs arêtes de coupe seront en contact avec la pièce en même temps. Par conséquent, la fraise est inclinée à son propre angle d’hélice tout en coupant l’engrenage, de sorte que ses dents soient alignées avec la pièce et produisent la forme en développante de l’engrenage.

Le choix de la fraise pour ce procédé est déterminé par le numéro du module d’engrenage et l’angle de pression. L’angle d’inclinaison et la direction de l’hélice de la fraise doivent également être pris en compte, afin que la fraise soit positionnée dans une position angulaire correcte. Chaque dent de la fraise possède un relief à l’arrière pour permettre un dégagement lors du processus de coupe. La section transversale de la dent de l’engrenage ressemble à celle de la dent de la fraise.

Porte-outil double utilisant l’axe Y

L’application la plus courante des tours CNC équipés d’un axe Y (ou tour 4 axes) consiste à les utiliser en combinaison avec des outils motorisés pour des opérations de fraisage et de perçage à 3 axes en dehors de la ligne centrale de la pièce.

Une autre utilisation courante est l’utilisation de porte-outils doubles pour créer des postes d’outils supplémentaires et, par conséquent, augmenter le nombre d’outils dans la tourelle, réduisant ainsi les temps de réglage : en ajoutant une variété de types d’outils, nous augmentons également le nombre d’opérations de tournage qui peuvent être effectuées sur le même ensemble de tourelle.

Tournage polygonal

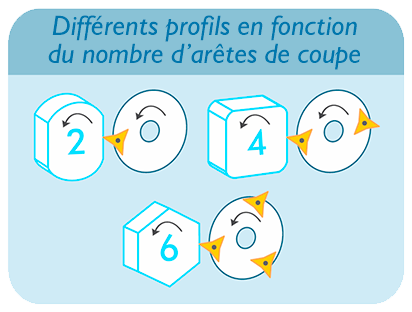

Le tournage polygonal permet d’obtenir des formes non circulaires sur la pièce à usiner par une rotation synchronisée de l’axe principal et de l’outil tournant. La pièce et l’outil tournent de manière synchrone. En général, l’outil et la pièce ont un rapport de vitesse de 2:1.

La fonction d’axe synchronisé doit être utilisée dans la commande pour assurer le fonctionnement synchrone et couplé de l’axe principal et de l’axe de l’outil. Un outil spécial, doté de plusieurs plaquettes, est nécessaire pour réaliser ce processus. Deux arêtes de coupe sont utilisées pour tourner un carré, trois arêtes de coupe sont utilisées pour tourner un hexagone et ainsi de suite.